Enkelstuks vs. seriematig ontwerpen

Voor wie ontwerp je en welk doel wil je bereiken? Belangrijke vragen aan het begin van elke ontwerpopdracht. Dit zijn ook de eerste vragen die wij aan de klant vragen. Wanneer dit duidelijk is, kan je veel gerichter oplossingsrichtingen voorleggen. De ontwerpvrijheden én beperkingen worden onder andere ook bepaald door het aantal dat je ervan wilt gaan maken.

Wil je iets ontwerpen voor je buurman die moeite heeft zijn rollator over de drempel te tillen? Of zie je een oplossing voor een heel universeel probleem? Oftewel is je oplossing schaalbaar voor het grote publiek of gaat het om iets specifieks? Het antwoord op dit vraagstuk bepaalt of je afhankelijk bent van inkooponderdelen of dat je alles zelf ontwerpt zodat je niet afhankelijk bent van de voorraad van de Gamma.

Je kunt natuurlijk al invullen dat onze klanten voornamelijk producten willen die in grotere getallen moeten worden geproduceerd. Hoe groot deze aantallen zijn kan wel verschillen van 600 stuks per jaar tot 600 stuks per dag. Ook dit leidt tot keuzes in productiemethodes en ontwerprichtingen. Hoewel 600 stuks per jaar al aan de hoge kant is, zou je afhankelijk van de vorm nog kunnen frezen of lasersnijden. Bij 600 stuks per dag is dit economisch niet meer rendabel. Dit betekent niet dat wij geen gebruik maken van dit soort productiemethodes voor kleinere schaal. In de ontwikkelfase zijn prototypes onmisbaar en daar lenen methodes als frezen, lasersnijden of 3d printen zich uitstekend voor. Dan zijn deze methodes een relatief goedkope manier om te zien of iets gaat werken en hoe het eruit ziet.

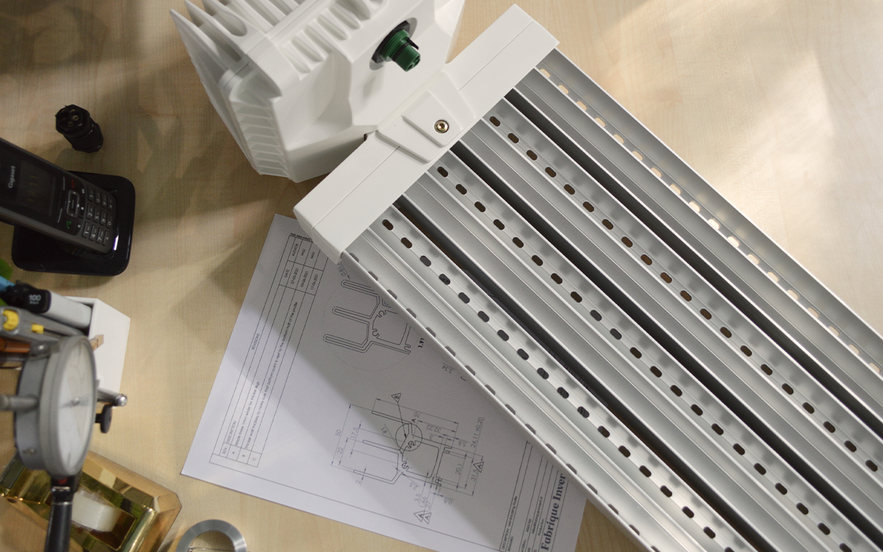

Bij Fabrique Invent ontwerpen we veel extrusieprofielen en hogedruk gietonderdelen. Dit zijn methodes waarbij je grote volumes kan produceren en waarbij je de stuksprijs uiteindelijk laag kunt houden. Gietproducten staan bekend om hun rendabiliteit bij hoge volumes, maar je hebt ook gietmethodes die zich uitstekend lenen bij kleinere volumes, denk aan rotatiegieten, zand gieten of lage druk gieten. Al deze methodes hebben hun eigen ontwerpregels. Zo kunnen benodigde lossingshoeken een grote rol spelen in de vorm, wat niet altijd gewenst is. Maar ook wanddiktes en wanddikte verschillen in het product zijn hiervan afhankelijk. Wanddiktes zijn van groot belang voor het ontwerp. Het zorgt voor maakbaarheid, de sterkte en stijfheid van het product. Het bepaalt grotendeels het gewicht van het onderdeel en daarmee ook de prijs. Je kunt je voorstellen dat een goede ontwerper elke millimeter of tienden van millimeters wanddikte wilt kunnen verklaren. Wanneer je 600 stuks per dag van deze onderdelen maakt, gaat elke gram tellen.

Een ander aspect wat het ontwerpvak gecompliceerd maakt zijn samengestelde producten. Daarmee bedoel ik producten die uit meerdere onderdelen bestaan, wat vrijwel elk product is. Zo bestaat een simpele balpen al gauw uit een onderdeel of 10. Hoe zorg je er nou voor dat al deze 10 onderdelen altijd op elkaar passen? Zo zal een balpen compleet machinaal in elkaar gezet worden. Maar wat als de bovenste helft van de pen niet past op de onderste helft? Dit zou de complete assemblagelijn doen stoppen.

Dit heeft allemaal te maken met het rekening houden met toleranties. Elke productiemethode heeft andere mate van nauwkeurigheid. Ervoor zorgen dat met alle toleranties rekening wordt gehouden is een van de moeilijkste uitdagingen van het ontwerp vak. Zo heb je een tolerantie op wanddiktes, openingen, vlakheid, rondheid, parallelliteit, ga zo maar door. Dan kunnen materialen ook nog hard of zacht zijn, wat ook de assemblage kan bemoeilijken.

Niet elk ontwerpbureau houdt zich hiermee bezig, maar bij Fabrique Invent is dit één van onze belangrijkste toegevoegde waarde. Wij ontwerpen de onderdelen zo, dat het bij verschillende productiebedrijven kan worden neergelegd en je niet overgeleverd bent aan 1 partij die het maken kan. Dit zorgt voor flexibiliteit en continuïteit. Stel je hebt bijvoorbeeld een product bestaande uit 10 onderdelen en je hebt hier 10 verschillende producenten voor moeten zoeken. Dan is het van uiterst belang dat je goed hebt uitgerekend dat de onderdelen altijd op elkaar passen, ook wanneer ze op het randje van de tolerantie gemaakt zijn. Het komt vaak voor dat producent A geen idee heeft van het onderdeel wat bij producent B gemaakt wordt. Zo kunnen de producenten dus ook geen rekening met elkaar houden. Deze verantwoordelijkheid ligt op de schouders van de ontwerper.

Om dit voor elkaar te krijgen en de klant te ontzorgen nemen wij vaak het contact op met de gekozen producent om af te stemmen wat voor hen haalbaar is en wat voor ons acceptabel is. Wanneer alle onderdelen binnen zijn gekomen is het dan ook een mooi gezicht als het uitpakt zoals je bedacht hebt. Bij onze ontwerpmethodiek is het ook van belang om niet de handen van het product af te halen wanneer de tekeningen naar de producent zijn gestuurd, maar om juist de eerste onderdelen zelf in elkaar te zetten en mee te kijken in de assemblagehal. Uiteindelijk kom je er hier pas echt achter of de theorie ook met de praktijk klopt!

Dit artikel is geschreven door Mike de Jong. Mike is sr. industrieel ontwerper bij Fabrique Invent.

De gebaande paden en daar voorbij.

Het ontwerpproces uitgelegd met het beklimmen van een berg als metafoor.

Aluminium legeringen in productontwerp.

We zetten de verschillende legeringen op een rijtje en hoe wij deze toepassen in onze ontwerpen.

Ontwerp af. Wat nu?

In gesprek met onze productiepartner Martijn.